一、耐磨性提升机制

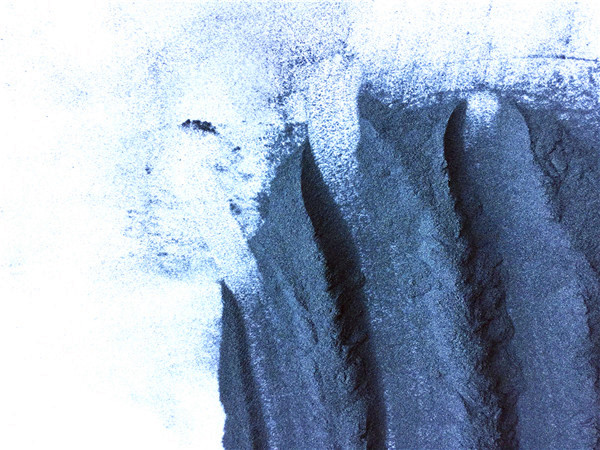

超高硬度支撑绿碳化硅莫氏硬度高达9.4–9.5(仅次于金刚石),其尖锐棱角在涂层中形成致密硬质颗粒层,大幅提升抗刮擦能力,显著降低磨损率。

增强机械性能

绿碳化硅颗粒强度高且韧性优异,均匀分布于涂层时可提高抗冲击性和抗压强度,减少因外力冲击导致的涂层开裂或剥离。

二、防腐性能强化机制

化学惰性屏障绿碳化硅化学稳定性极强,可抵抗酸、碱、盐等腐蚀介质侵蚀。在涂层中形成致密保护层,阻断腐蚀性物质渗透基材。

高温氧化稳定性

绿碳化硅在高温氧化环境中,其表面形成的SiO₂保护膜能阻止进一步氧化反应,耐腐蚀寿命显著延长(如浓硫酸环境下防腐性能提升3倍以上)。

三、耐高温与热管理特性

高温结构稳定性绿碳化硅耐受温度达1600°C,热膨胀系数低(约4.0×10-6K-1),避免涂层因热应力开裂或脱落。

高效散热能力

绿碳化硅导热系数约为铜的3倍,可快速分散热量,防止涂层局部过热失效(如电子设备涂层散热效率提升40%)。

四、附加功能性优化

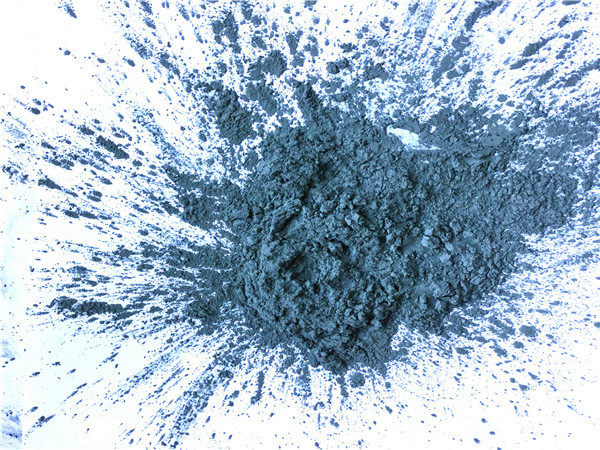

防滑性:绿碳化硅颗粒表面粗糙,增加涂层摩擦系数,适用于船舶甲板、地坪等防滑场景。分散性与加工适配:绿碳化硅微粉粒度分布均匀,易与树脂结合,避免结团,保障涂层均匀性和附着力。

五、典型应用场景

重腐蚀环境:化工设备、海洋工程、污水处理设施防腐涂层。高温高磨损场景:燃气轮机叶片、矿山输送管道、高温设备防护。

综上,绿碳化硅通过硬度、化学惰性、热稳定性及微观结构的协同作用,成为兼具耐磨与防腐双重功能的理想涂料填料。